Основные принципы реализации реперных точек

- Преимущества и недостатки использования реперных точек для калибровки термометров

- Типовая конструкция ампулы реперной точки

- Факторы, влияющие на регистрируемую температуру реперной точки

- Влияние примесей в металле на температуру фазового перехода

- Введение поправок на давление газа над металлом и гидростатическое давление расплавленного металла

- Однородность температуры в печи для реализации фазового перехода

- Отвод тепла по стержню термометра

- Влияние скорости фазового перехода на наклон площадки затвердевания

- Нагрев термометра измерительным током

- Теплообмен посредством внутреннего отражения от стенок кварцевого корпуса термометра

-

Лекции о поверке эталонных платиновых термометров в реперных точках МТШ-90:

Часть 1 – Свойства термометров,

Преимущества и недостатки использования реперных точек для калибровки термометров

Преимущества

- Стабильность воспроизведения температуры лучше 1 мК

- Нет необходимости использования эталонного термометра для сличения в термостате

- При грамотном и осторожном обращении срок службы более 10 лет

- Температура не меняется, если не нарушена целостность ампулы.

- Возможность построения точной интерполяционной зависимости для ПТС согласно МТШ-90

Недостатки

- Высокая стоимость аппаратуры

- Ограниченный набор градуировочных температур

- Требуется высокая квалификация поверителей

Типовая конструкция ампулы реперной точки

На рисунке показана типовая конструкция ампулы закрытого типа. Металл заплавлен в тигель из плотного графита с крышкой и внутренним графитовым каналом для погружения термометра. Графитовый тигель помещен в герметично запаянный кварцевый чехол с внутренним кварцевым каналом, который входит в графитовый канал. Ампула заполнена инертным газом таким образом, чтобы давление внутри было равно 1 атм. при температуре плавления металла. Ампула требует очень аккуратного обращения. Не допускается переворачивать ампулу вверх дном. Ампулы открытого типа отличаются тем, что кварцевый резервуар соединен с установкой, позволяющей регулировать давление газа в ампуле во время фазового перехода. Такие ампулы используются только в аппаратуре государственного первичного эталона единицы температуры.

Факторы, влияющие на регистрируемую температуру реперной точки

Зависящие от ампулы реперной точки:

- Чистота металла в ампуле

- Давление газа над металлом

- Гидростатическое давление расплавленного металла

Зависящие от печи для реализации фазового перехода и от поверяемого термометра:

- Равномерность температуры в печи

- Скорость фазового перехода

- Отвод тепла по стержню термометра

- Нагрев термометра током

- Теплообмен за счет внутреннего отражения от стенок кварцевого корпуса

Влияние примесей в металле на температуру фазового перехода

Абсолютно чистого металла не существует. Любой металл, даже самой высокой чистоты, содержит примеси. Согласно документу «Дополнительная информация к шкале МТШ-90» чистота металла для реализации реперных точек с наивысшей точностью должна быть не менее 99,9999% по массе. Металлы такой чистоты доступны на мировом рынке. Но они очень дороги. Необходимо помнить, что металл высокой чистоты может быть загрязнен при заплавке в ампулу.

Возможно ли оценить отклонение температуры ампулы от МТШ-90, имея лишь сертификат химического анализа примесей в металле? Предварительная оценка возможна, но она не очень надежна. Первый метод, используемый для анализа – метод оценки, основанный на общем количестве примесей (ОЕМ – Overal Estimathion Method). Понижение температуры ликвидуса рассчитывается исходя из молярной концентрации примесей в основном металле и первой креоскопической константы металла по формуле: ΔT = c/FA, где с – суммарная молярная концентрация примесей, А – первая креоскопическая константа металла, F – доля жидкой фазы в общем количестве металла. Точка ликвидуса – это температура, при которой начинается затвердевание. Металл полностью жидкий и количество твердой фазы ничтожно мало ( F = 1). 50% фазового перехода соответствует F = 0,5. Таким образом, понижение температуры на первой половине площадки затвердевания будет равно: ΔT = c/A - 2c/A = - c/A

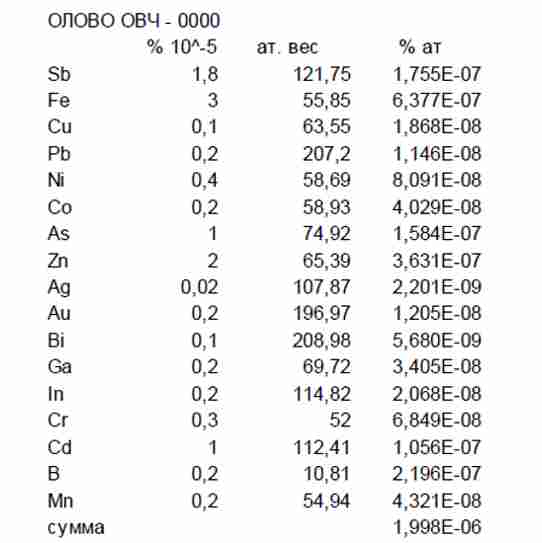

Приведем оценку изменения температуры ликвидуса для распространенной в России марки олова ОВЧ-0000. Во второй колонке показанной ниже таблицы дана массовая доля примесей согласно сертификату изготовителя. В третьей – атомные веса каждой примеси. В четвертой – пересчитанная мольная концентрация примесей по отношению к основному металлу - олову. Расчет по данным сертификата показывает, что наклон площадки затвердевания на первых 50% площадки не должен превысить 0,6 мК. Учитывая, что в сертификате приводятся концентрации примесей, имеющие знак «менее или равно», то понижение температуры может быть значительно ниже предельной оценки.

Более точным методом предварительной оценки изменения температуры ликвидуса чистого металла является метод суммирования индивидуальных вкладов каждой примеси с учетом коэффициентов распределения и наклона кривой ликвидуса на фазовой диаграмме. Этот метод более сложный и предусматривает использование двойных фазовых диаграмм сильно разбавленных растворов. Для каждой примеси из диаграмм должны быть получены такие параметры, как коэффициент распределения примеси ki0 = cis/ci l и наклон линии ликвидуса mil = ∂Tl/∂cil по отношению к оси концентрации, где cis и cil - мольные концентрации примеси i в твердой и жидкой фазе соответственно. Коэффициент распределения фактически показывает, в какой фазе примесь растворяется лучше - в твердой или жидкой. Если предположить, что все примеси действуют на температуру фазового перехода независимо, то получим следующее соотношение для разницы температур ликвидуса реального и идеально чистого металла:

![]()

где cil – концентрация примеси i на границе твердой и жидкой фазы

В случае полного перемешивания примесей в жидкой фазе (отсутствие эвтектик) изменение температуры фазового перехода в течении площадки подчиняется уравнению

![]()

где cill – концентрация примеси i в полностью расплавленном металле

Так как в случае идеального раствора для очень низких концентраций примесей действует следующий закон:

![]()

где А – первая креоскопическая постоянная, определяемая по формуле:

A = L/(RT 2)

где L –молярная скрытая теплота плавления, R – молярная газовая постоянная

То можно записать:

![]()

Следует отметить, что из данного уравнения можно вывести уравнение, используемое в описываемом выше ОМЕ методе при условии, что ki0 = 0, т.е. все примеси нерастворимы в твердой фазе (заметим, что это условие не часто выполняется для металлов, используемых в МТШ-90). В данном случае концентрация примесей меняется при продвижении границы затвердевания металла следующим образом:

cil= ci11/F (где ci11 – первоначальная концентрация примеси, F часть расплавленного металла, например, 1/2, 1/5 и т.д.), для разности температур получаем:

![]()

где cl1 – суммарная концентрация примесей.

В итоге получили уравнение Рауля для разбавленных растворов, которое и используется в ОМЕ методе.

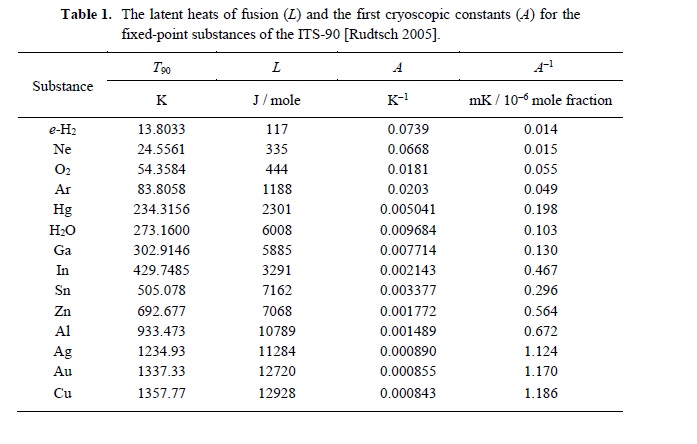

Приводим таблицу скрытой теплоты фазовых переходов и креоскопических констант для различных веществ реперных точек МТШ-90.

Данная таблица приведена в документе ККТ "Guide to the Realization of the ITS-90. Fixed Points: Influence of Impurities", в котором подробно описана методика оценивания влияния примесей на температуру фазового перехода в реперных точках МТШ-90.

Введение поправок на давление газа над металлом и гидростатическое давление расплавленного металла

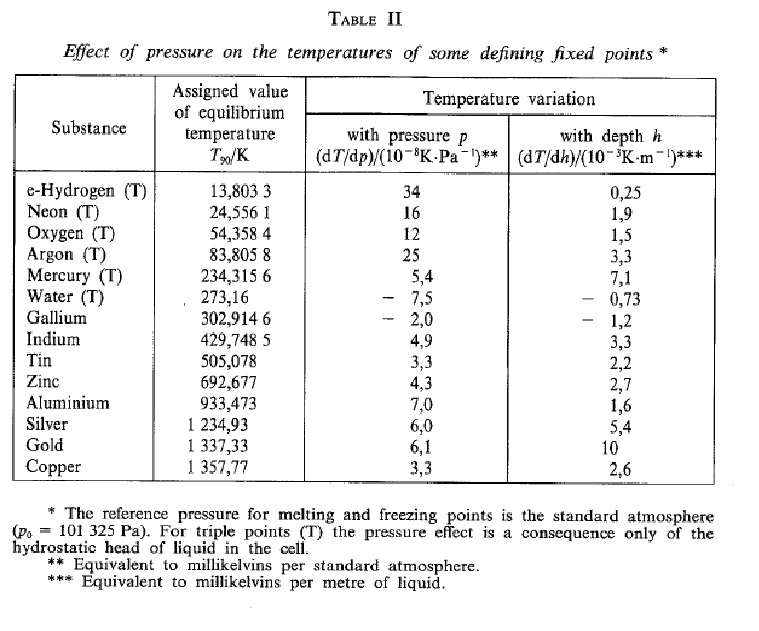

Температура фазового перехода зависит от давления. Температуры плавления и затвердевания металлов в шкале МТШ-90 определены для нормального атмосферного давления 1 атм. (101325 Па) на границе жидкость - твердое тело. Реальное давление в конкретной ампуле может отклоняться от нормального. Во-первых, давление газа в ампуле изменяется с температурой, и трудно отрегулировать его так, чтобы получить точно 1 атм. при температуре плавления. Во-вторых чувствительный элемент термометра, который воспринимает измеряемую температуру, находится ниже уровня жидкого металла, т.е металл в этом месте испытывает давление столба жидкости, которое также повлияет на температуру фазового перехода (т.н. гидростатическое давление).

В тексте Положения о шкале МТШ-90 приведены коэффициенты чувствительности, позволяющие рассчитать поправки к температурам фазовых переходов металлов для учета давления газа и гидростатического давления металла. Ниже приведена таблица из положения о МТШ-90.

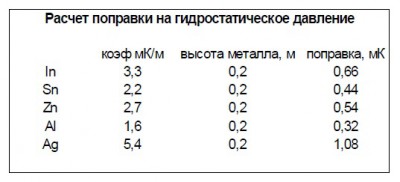

Для того, чтобы оценить реальные поправки в мК, которые могут быть характерны для стандартных ампул, мы рассчитали поправки к температуре затвердевания некоторых металлов при условии повышения давления газа до 790 мм. рт. ст. и глубины погружения термометра в тигель 200 мм. Результаты сведены в таблицы, приведенные ниже.

Как видно из таблиц, поправки на гидростатическое давление выше, чем поправки на отклонение давления от нормального, но и они в нашем примере, в основном не превышают 1 мК (исключение – точка алюминия). Ведение поправок при поверке ампул реперных точек не представляет труда. Однако для эталонов высшей точности введение поправок всегда влечет за собой возникновение дополнительных источников неопределенностей из-за неточного расчета высоты столба жидкости и давления газа. Подробнее в разделе «методика исследования ГПЭ».

Однородность температуры в печи для реализации фазового перехода

Температурное поле в пространстве печи определяет движение границы раздела двух фаз. Для получения более длиной и ровной площадки затвердевания необходимо обеспечить радиальное продвижение границы от стенок тигля к центру. В этом случае чувствительный элемент термометра будет на протяжении всего фазового перехода регистрировать температуру границы двух фаз.

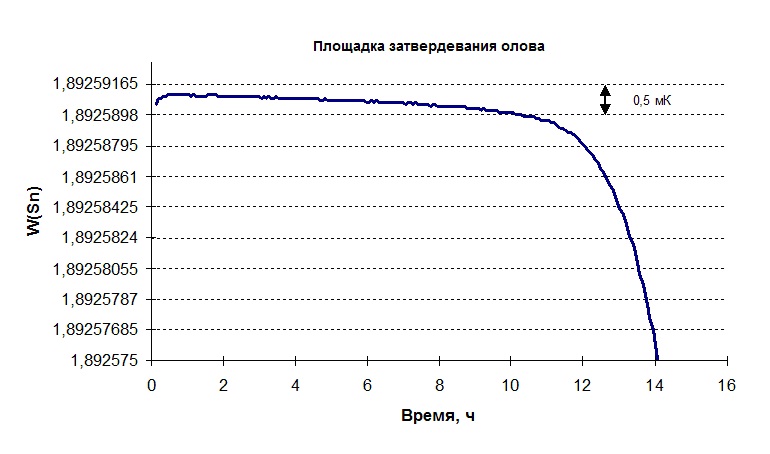

Если низ или верх тигля перегрет по отношению к центру, то граница раздела фаз будет двигаться в вертикальном направлении и температура на этой границе будет регистрироваться чувствительным элементом термометра только в момент прохождения границы вблизи чувствительного элемента, т.е. она будет постоянной лишь небольшой промежуток времени, затем будет постепенно очень медленно снижаться по мере роста слоя затвердевшего металла. Такая площадка затвердевания имеет плавное окончание с пологим наклоном графика изменения температуры. Чем резче заканчивается площадка затвердевания, тем лучше отрегулировано температурное поле в печи. Пример удачной площадки затвердевания олова приведен на графике.

Для того, чтобы обеспечить однородность температуры, в конструкции печи используют системы из нескольких нагревателей, расположенных вдоль рабочего пространства, а также тепловые трубы. Практически во всех современных моделях печей используются цифровые регуляторы температуры, связанные с контрольными термометрами сопротивления и термопарами. Задача регулирования температурного поля является самой ответственной при подготовке к реализации реперной точки МТШ-90 и обычно требует много времени.

В восьмидесятых годах 20-го века в СССР были созданы во «ВНИИМ им. Д.И. Менделеева» и серийно выпускались на Целиноградском заводе «ЭТАЛОН» печи и ампулы для реализации реперных точек от индия до алюминия. С такими печами до сих пор работают во ВНИИМ, ими оснащены некоторые Центры стандартизации. Печи содержат металлическую трубу с тремя намотанными на нее электрическими нагревателями из жаропрочной проволоки, изолированной керамическими бусами. В пазах трубы расположены каналы для контрольных термопар. Спай основной термопары находится в центральной части печи, две дифференциальные термопары измеряют температуру между центром и концами трубы. Первоначально в термостате использовалась система управления САУРТ с аналоговыми задатчиками температуры. В современном варианте аналоговые регуляторы уступили место цифровым, однако принцип регулирования не изменился. Регулятор, связанный с центральным датчиком температуры (термопарой или термометром сопротивления), управляет работой центрального нагревателя и поддерживает температуру, необходимую для получения фазового перехода. Регуляторы, связанные с дифференциальными термопарами, управляют работой нижнего и верхнего нагревателя таким образом, чтобы поддерживать заданный градиент температуры.

Необходимо помнить, что поддержание нулевого перепада температуры между центром печи и периферией, как правило, не обеспечивает однородной температуры внутри тигля, т.к. между тиглем и нагревателем имеется значительная прослойка изоляции, влияющая на тепловые потоки из верхней и нижней части печи. Кроме того, на распределение температуры в тигле во время затвердевания влияет выделяемая скрытая теплота фазового перехода. Заданные на регуляторе перепады температур, обеспечивающие равномерность температуры внутри тигля во время площадки затвердевания, могут достигать нескольких градусов.

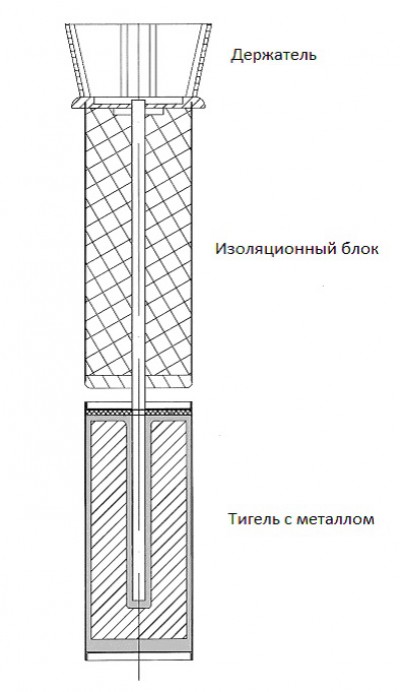

Распределение температуры в тигле зависит также от конструкции ампулы, ее изоляции и правильного места расположения в печи. На рисунке ниже показана типовая конструкция ампулы реперной точки для печей ВНИИМ. Конструкция имеет много преимуществ. Корпус выполнен из жаропрочной стали, внутри ампулы не содержится никаких хрупких кварцевых деталей. Кроме того, капсула содержит изоляционный блок, который обеспечивает хорошую защиту от верхнего теплоотвода и отделен от основного блока с тиглем воздушным промежутком.

Недостатком конструкции является плохая герметичность корпуса каплулы, возможность проникновения воздуха в тигель и окисление чистого металла. Окисление особенно опасно для цинка и алюминия. Поэтому подобные ампулы с данными металлами в настоящее время не используются. Однако, ампулы с оловом и индием производства 1991 г. до сих пор (2011 г.) используются во ВНИИМ в составе рабочего эталона температуры.

Выравнивание температурного поля печи.

Как уже отмечалось, если в печи имеется три нагревательные зоны, то выравнивание температурного поля можно проводить, регулируя мощность нижнего и верхнего нагревателей.

На первом этапе работы печь нагревают до температуры, не доходящей до температуры фазового перехода на 2-5 °С, выдерживают при этой температуре несколько часов и измеряют температурный градиент в канале, постепенно выводя термометр из печи с шагом 1 см до расстояния 10-12 см от дна канала. Перепад температуры не должен превышать 10 мК. Если перепад неудовлетворительный, то прибавляют или убавляют мощность нижнего или верхнего нагревателей (что эквивалентно изменению заданий на регуляторе, связанном с дифференциальными термопарами) и повторяют измерения.

Проводить измерения лучше всего с помощью миниатюрного термометра с коротким чувствительным элементом, т.к. на результате измерений может сказаться теплоотвод по стержню термометра в окружающую среду.

На втором этапе выравнивания температурного поля проводят измерения градиента температуры во время площадки затвердевания, поскольку распределение температуры в системе может быть слегка искажено за счет выделяемой скрытой теплоты фазового перехода.

Выравнивание поля в печи – очень трудоемкая задача, занимающая порой несколько недель.

Отвод тепла по стержню термометра

Теплообмен ЧЭ термометра с окружающей средой является одним из существенных источников неопределенности при градуировке термометров в реперной точке. Поскольку термометр погружается в твердую неперемешиваемую среду (или в стационарную жидкую в случае точки плавления галлия), то требования к минимальной глубине погружения довольно жесткие. Общее правило, которое применяется для печей и сухоблочных калибраторов, следующее: глубина погружения термометра должна в 40 раз превышать диаметр термометра плюс длину ЧЭ. Таким образом, если диаметр термометра равен 7 мм, а длина ЧЭ равна 5 мм, то термометр должен быть погружен на глубину не менее 285 мм. Следует отметить, что данная глубина погружения относится к погружению в печь с однородным температурным полем, а не в ампулу. Даже с ампулами длиной 120 мм можно добиться хорошей точности измерений температуры затвердевания, если печь достаточно высокая и удается обеспечить однородное температурное поле в печи над ампулой. Второе, что хотелось бы отметить, - зависимость величины теплоотвода от глубины погружения в печь близка к экспоненциальной, поэтому небольшое уменьшение глубины относительно той, при которой теплоотвод нулевой, не приводит к существенному росту погрешности. Большое значение имеет воздушный зазор между корпусом термометра и каналом в ампуле. Если зазор превышает 1 мм, то рекомендуется использовать специальные втулки между термометром и каналом ампулы, чтобы ликвидировать зазор.

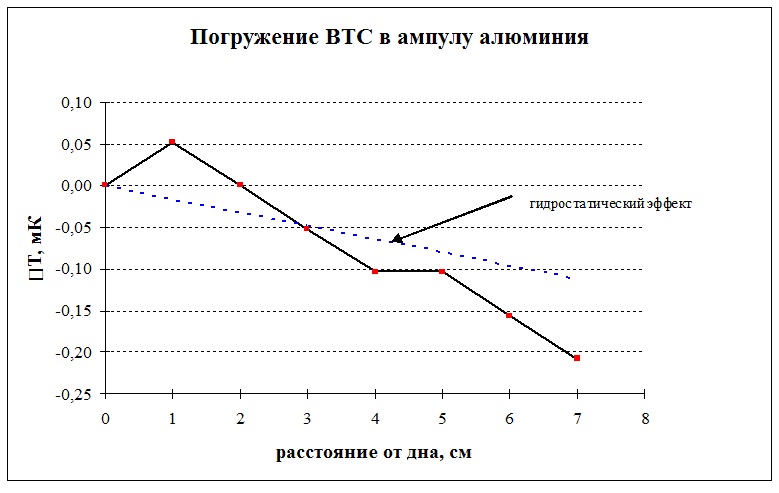

Экспериментально величина погрешности от теплоотвода определяется путем подъема градуируемого термометра в канале ампулы реперной точки на несколько сантиметров вверх во время площадки затвердевания. При отсутствии теплового потока от ЧЭ в среду, зависимость показаний термометра от глубины погружения должна быть близка к зависимости, наблюдаемой из-за эффекта гидростатического давления столба жидкости. На рисунке показан пример кривой погружения термометра в точку алюминия и теоретическая зависимость для гидростатического эффекта (пунктирная линия).

Эффект теплоотвода тесно связан с распределением температуры внутри печи. Иногда уменьшить теплоотвод пытаются, регулируя мощность верхнего или нижнего нагревателя. Эта процедура не корректна, поскольку, скомпенсировав теплоотвод во время площадки затвердевания, мы получаем неоднородное температурное поле в печи, и тем самым, не строго радиальное продвижение границы двух фаз. Как было отмечено ранее, при продвижении границы в вертикальном направлении, а не в радиальном, площадка затвердевания искажается.

Влияние скорости фазового перехода на наклон площадки затвердевания

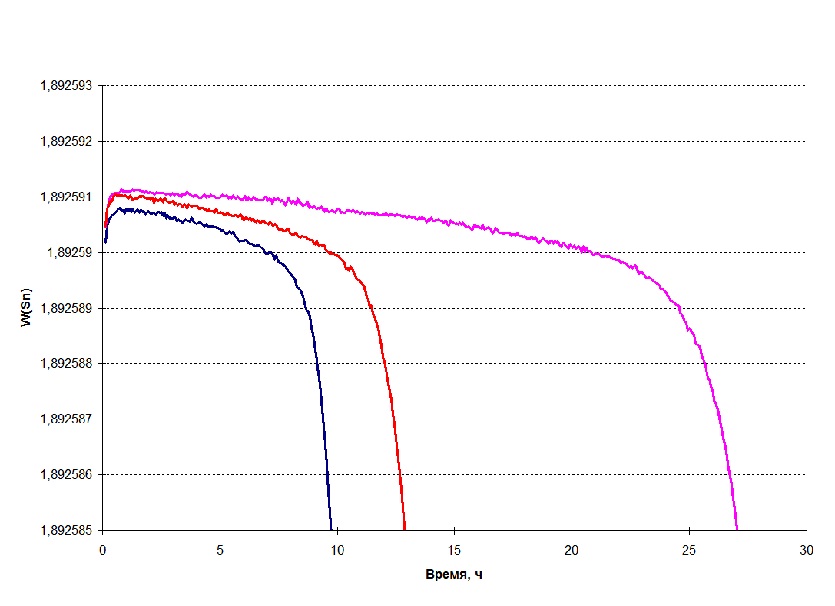

Из закона Рауля для разбавленных растворов следует, что перепад температуры между началом и концом площадки затвердевания, независимо от продолжительности фазового перехода будет величиной постоянной, определяемой чистотой металла. Из этого можно заключить, что более длительные площадки имеют меньший наклон и более стабильную температуру. На рисунке приведены три кривые затвердевания одного и того же образца олова Тепловой поток отводился от металла с разной скоростью, поэтому продолжительность процесса затвердевания различная. Можно видеть из графика, что за первые 10 часов затвердевания наклон площадки продолжительностью 26 ч. был менее 0,1 мК. Поэтому для эталонных измерений имеет смысл получать очень длительные фазовые переходы. Еще раз отметим, что это возможно только при равномерном температурном поле, обеспечивающем движение границы двух фаз в радиальном направлении.

Необходимо отметить, что хотя длинные площадки затвердевания предоставляют возможность осуществлять градуировку большого количества термометров и получить более стабильную температуру, начинать настройку режимов печи следует с получения коротких площадок. Это необходимо, чтобы четко зафиксировать температурное плато, наблюдать его резкое завершение и измерить сопротивление контрольного термометра при температуре затвердевания. Затем можно постепенно уменьшать задание на перепад температуры и следить за увеличением длительности фазового перехода. Если сразу же начать стремиться к получению длительной площадки и после переохлаждения металла задание на центральном нагревателе приблизить к температуре затвердевания, то, не имея точной градуировки контрольного термометра, есть риск выхода на стационарный режим, при котором температура немного превышает температуру затвердевания, т.е происходит медленное плавление. Температура на площадке при таком режиме обычно менее стабильная и плохо воспроизводится.

Получение двух границ твердой и жидкой фаз для стабилизации процесса плавления и затвердевания металлов

Широко распространенным и рекомендуемым ККТ методом получения более стабильной площадки фазового перехода является организация вокруг термометрового канала в ампуле с металлом дополнительной границы раздела фаз. Для этого в момент начала затвердевания в канал на 1-2 мин. вводят кварцевый или керамический стержень при комнатной температуре. Слой металла «намерзает» вокруг канала, образуя дополнительную границу раздела фаз, которая является стабильной, т.к. тепловой поток от нее в процессе затвердевания не отводится. Такая граница стабилизирует площадку и помогает выровнять распределение температуры вдоль термометрового канала.

Аналогичная методика применяется для получения стабильной площадки плавления. В начале процесса плавления в канал вводят на короткий промежуток времени маломощный нагреватель, который подплавляет слой жидкого металла вокруг канала.

Нагрев термометра измерительным током

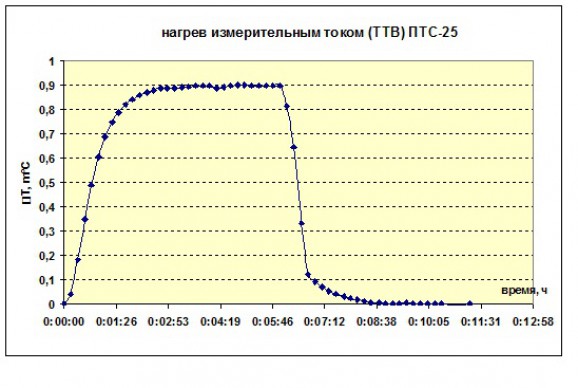

При подключение термометра к источнику электрического тока происходит выделение тепловой энергии, нагревающей чувствительный элемент. На рисунке показано изменение сопротивления ПТС-25 после повышения измерительного тока со значения 1 мА до значения 1,41 мА.

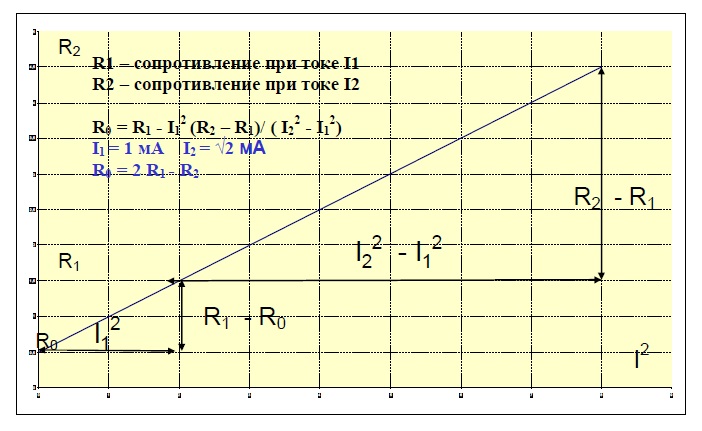

По закону Джоуля-Ленца, мощность, выделяемая на ЧЭ пропорциональна величине тока во второй степени P = I2 R. Следовательно, можно предположить, что температура ЧЭ повышается пропорционально квадрату измерительного тока. На этом выводе основана формула, которую обычно используют для расчета сопротивления термометра при нулевом нагреве, так называемое «значение при нулевом токе». Формула обоснована на рисунке, приведенном ниже.

Расчет сопротивления при нулевом измерительном токе необходим при точных измерениях, особенно при проведении сличений реперных точек. Казалось бы, можно использовать один заданный ток, например 1 мА, получать одинаковый для всех термометров нагрев и проводить сличения точек и градуировку термометров при этом токе. Так часто и делают для термометров – рабочих эталонов 1 и 2 разрядов. Однако для эталонов высшей точности необходимо иметь ввиду, что на нагрев ЧЭ термометра влияет не только значение измерительного тока, но и теплообмен ЧЭ с окружением. То есть, тепло, выделяемое на ЧЭ, может отводиться от ЧЭ по-разному. При оценивании нагрева измерительным током различают два вида теплообмена. Внутренний теплообмен ЧЭ – нагрев измерительным током внутренних элементов конструкции, заполняющего газа и корпуса термометра. Внешний теплообмен ЧЭ – нагрев пространства между термометром и тиглем, а также самого тигля с металлом. Внутренний теплообмен зависит от конструкции термометра, внешний от конструкции тигля и печи. Таким образом, при одном и том же измерительном токе можно получить отличающееся повышение температуры ЧЭ. Именно поэтому при эталонных измерениях, для получения «унифицированной градуировки» проводят приведение значения сопротивления термометра к нулевому измерительному току. Для этого измеряют сопротивление термометра при двух различных токах. Часто используют второй ток больше в 1,41 (корень из 2), чем первый. Это упрощает формулу расчета (см. рисунок выше).

Теплообмен посредством внутреннего отражения от стенок кварцевого корпуса термометра

Корпус эталонных платиновых термометров обычно изготовлен из прозрачного кварцевого стекла. Если поверхность стекла гладкая, то создаются условия для внутреннего отражения при теплообмене излучением между ЧЭ термометра и средой. Таким образом, возникает дополнительный источник погрешности измерения. Ослабить поток излучения, отражаемый от стенок, можно, сделав поверхность термометра шероховатой. Матирование даже небольшого участка корпуса термометра приведет к рассеянию теплового потока и к почти полной ликвидации эффекта внутреннего отражения. Обычно матируют часть корпуса термометра на расстоянии нескольких сантиметров от конца ЧЭ. Гладкая поверхность корпуса ампулы реперной точки и канала также может стать источником погрешности от теплообмена посредством излучения. Поэтому эти поверхности тоже стараются сделать матовыми.

Если поверхность термометра не матировать, то ошибка в температуре ЧЭ составит для точек алюминия и серебра несколько мК.

Следует отметить, что при измерениях в тройной точке воды возникает обратный тепловой поток излучением по кварцевому корпусу, от более светлой внешней среды к ЧЭ термометра. Чтобы его предотвратить, во время измерений рекомендуется закрыть термостат с ампулой тройной точки воды плотной тканью.

Рекомендации по реализации конкретных реперных точек изложены в разделе "Методика реализации реперных точек МТШ-90".